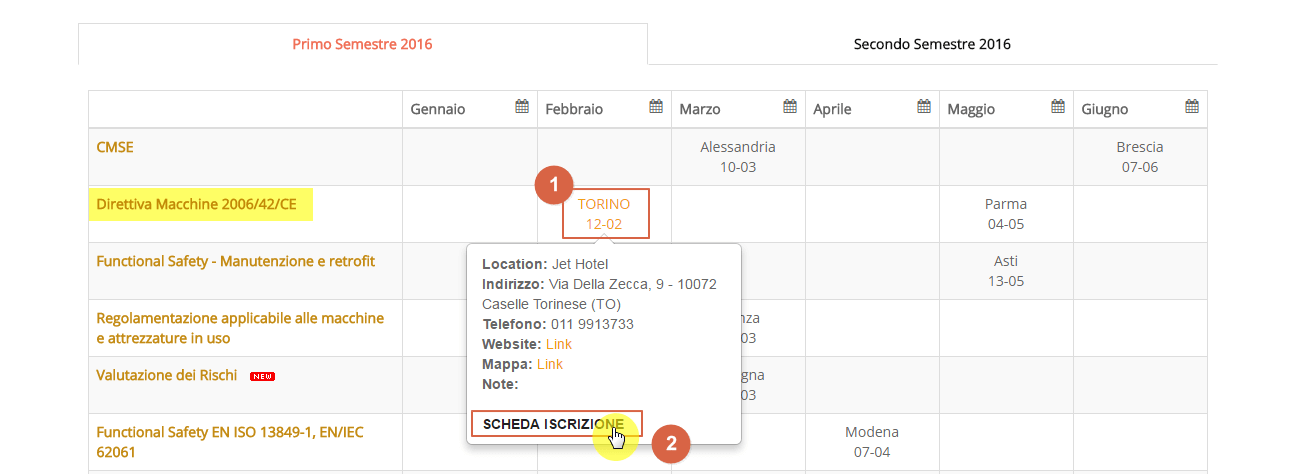

- Welcome to Pilz Italy Academy - Il portale della formazione di Pilz Italia

Seminari sulla sicurezza delle macchine

I Seminari Pilz sono rivolti ai costruttori e utilizzatori di macchine e impianti e trattano argomenti come la Direttiva Macchine e norme relative alla tecnica della sicurezza con l'aiuto di esempi pratici.

Pilz offre inoltre Corsi di Formazione personalizzati sulla Sicurezza delle Macchine, perfettamente adattabili alle Vostre esigenze e ai requisiti normativi.

Per quanto concerne la sicurezza delle macchine, utilizzatori e produttori devono rispettare diverse norme tecniche e legislazioni. Ad esempio, gli utilizzatori di impianti devono rispettare le norme per la sicurezza e la salute sul lavoro (D.Lgs 81/2008 testo unico sulla salute e sicurezza sul lavoro), OSHA (USA) e Brazil NR 12 (Brasile). Per i costruttori di Macchine, la situazione è diversa infatti devono rispettare la Direttiva Macchine 2006/42/CE, le altre Direttive di prodotto applicabili e le norme tecniche relative.